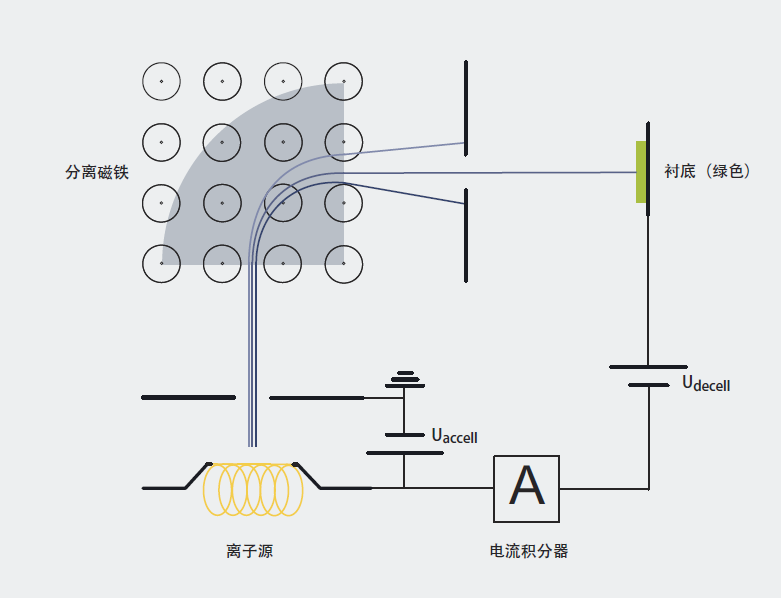

长期以来,钼一直用于半导体制造设备的部件,它需要一定强度并能适应腐蚀性工艺环境。图1是离子注入工艺的示意图,该工艺用于在硅片上掺杂原子以生产半导体器件。含有掺杂剂的高活性气体在离子源中电离,被高电压加速飞向磁铁,磁铁使不同元素的离子束在电弧中“弯曲”,其直径取决于其质量/电荷比。这样,通过反应和离子源壁的侵蚀而夹带在离子束中的杂质就可以从飞向硅衬底的掺杂剂束中分离出来。离子源采用钼是因为钼能抵抗与掺杂气体的反应和腔室内等离子体的侵蚀。图2是一个典型的钼离子源组件。

图1 是离子注入工艺的示意图 @D. Schwen/CC-BY-SA-3.0

图2 组装离子源。电源线 (A) 通过 Al2O3 绝缘引线 (B) 向钼离子室 (C) 内的钨丝供电。适用的掺杂气体在腔室内被电离,离子被加速穿过离子束狭缝 (D),将掺杂剂注入到硅晶片中 ©Signet Products, Inc.

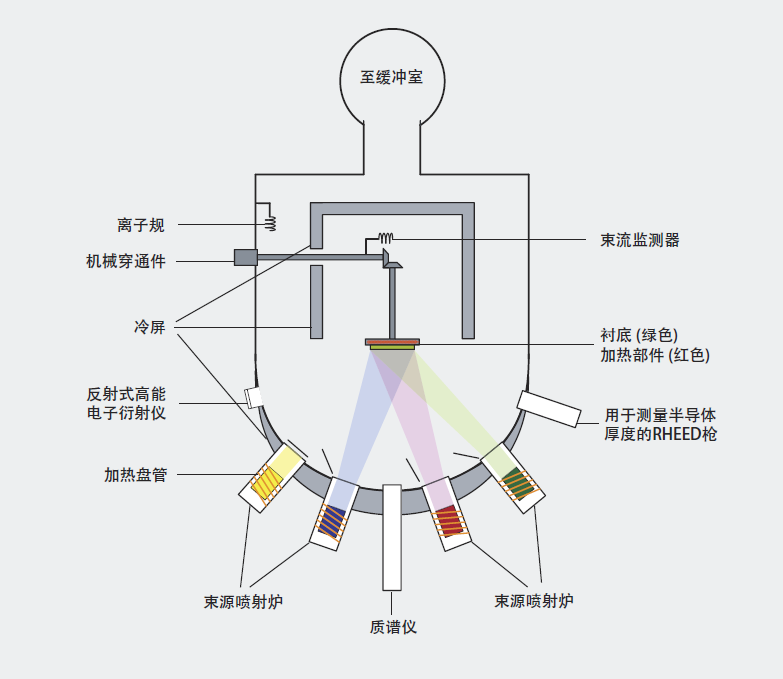

利用分子束外延 (MBE) 设备逐个原子地“生长”半导体材料。图3是该过程的示意图。将包含半导体制造元素如镓和砷的 “束源喷射炉” 加热,蒸发的原子穿过高真空室,沉积在衬底材料上,形成与衬底晶体结构一致的半导体晶体。钼在此过程中用作挡板、衬底托板和真空室其他内部组件。钼的化学稳定性、硬度和高温强度都是选择它的理由。

图3 分子束外延设备示意图 @Vegar Ottesen/CC-BY-SA-3.0

光刻钼箔在半导体电路的物理气相沉积中用作掩模。该应用要求材料可被精确并重复蚀刻,具有高硬度和平整度,以确保准确地再现蚀刻设计,钼正符合这些要求。